РАБОЧИЕ УМЕЛЬЦЫ

| Б. Ф. Данилов

РАБОЧИЕ УМЕЛЬЦЫ |

Глава 4.

Шлифовщик Крамаровский

Михаил Семенович Крамаровский начал свой творческий путь новатора на Московском заводе счетно-аналитических машин (САМ). Так же как Игольно-платинный, 1-й часовой и ряд других столичных заводов точной индустрии, САМ издавна славится своими новаторами, рабочими умельцами, освоившими и познавшими тайны производства малых и точнейших изделий и инструментов.

В коллективе завода САМ выросли многие известные рабочие-новаторы. Один из них - расточник-координатчик А.В. Антропов, заслуженный изобретатель республики. Созданные им новые инструменты намного сокращают вспомогательное время в работе расточника, расширяют возможности станка, улучшают качество изделий, делают труд станочника легким и производительным.

Другой известный в нашей стране и за рубежом новатор завода САМ - слесарь Б.С. Егоров, Герой Социалистического Труда, заслуженный изобретатель республики. Его принципиально новые автоматические станки для производства деталей счетных машин повысили производительность труда в 800 раз и освободили от напряженного труда сотни рабочих! Удивительные изобретения Б.С. Егорова я описал в книге "Жизнь - поиск", выпущенной издательством "Московский рабочий" в 1975 году, а изобретения расточника А.В. Антропова описаны им самим в его книге "Рабочая честь", вышедшей в том же издательстве в 1976 году.

В замечательном коллективе завода САМ вырос шлифовщик Михаил Семенович Крамаровский.

Постоянно занимаясь изготовлением различного инструмента, Крамаровский так оснастил свой простенький и недорогой плоскошлифовальный станок Витебского станкозавода, что он превратился в универсальную машину, пригодную для производства сложных шаблонов, матриц, пуансонов, деталей всевозможных штампов и пресс-форм. Его приспособлени и устройства оригинальны и на первый взгляд необычны. Только приглядевшись к ним, начинаешь понимать, что все они, в сущности, очень просты., что в них остроумно использованы старые как мир законы геометрии.

Вот несколько приспособлений, позволяющих значительно расширить возможности плоскошлифовальных станков и успешно выполнять на них работы, рассчитанные на специальные профилешлифовальные станки, причем делать это быстрее и более качественно.

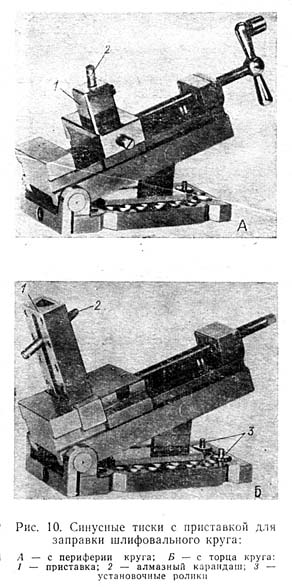

Приспособление для точной заправки шлифовального круга на заданный угол. Состоит из основания, стойки и подвижного стержня. Основание - точный квадрат 100х100 мм с вмонтированными по углам точными бобышками диаметром 20 мм. Расстояние между центрами этих бобышек также равно 100 мм.

В стойке, укрепленной на основании, сделано квадратное отверстие, в котором свободно, но без малейшего люфта, двигается квадратный стержень с зажатой на конце его оправкой с алмазом. Для заправки шлифовального круга, скажем, на угол в 20°, достаточно взять по таблице значение синуса 20°, набрать блок концевых мер и приложить его к одной из бобышек, прижав к упорной линейке магнитной плиты станка. Двигая квадратный стержень с алмазом вперед-назад, шлифовальщик легко и быстро заправит алмазом рабочую поверхность круга на 20°. Ввиду того, что основание приспособления, по существу, представляет собой синусную линейку, ошибка в заправленном угле может быть не более 30".

Устройство для заправки шлифовального круга на выпуклые и вогнутые кривые. Состоит из основания, стоящего на магнитной плите, и вращающегося в нем изогнутого кронштейна с закрепленной на его на его конце оправкой с алмазом или алмазной иглой. Центр вращения круглой части кронштейна находится на расстоянии 50 мм от основания и от магнитной плиты. Устанавливая вылет алмаза из кронштейна по концевым мерам, поставленным на плиту станка, можно заправить шлифовальный круг на выпуклую или вогнутую кривую любого радиуса от 1 до 50 мм с точностью до 0,01 мм.

Установив по концевым мерам нужный вылет алмаза, круг заправляют качанием круглой части кронштейна в обойме основания. Острие алмаза в это время описывает нужную дугу.

С помощью этого же приспособления делаются радиусные токарные резцы для нарезания круглой резьбы и для различных других фасонных токарных работ. В этом случае вместо алмаза в гнезде кронштейна закрепляется закаленная заготовка будущего радиусного резца. По концевым мерам устанавливается нужный вылет этой заготовки, и устройство подводят под прямой шлифовальный круг, сместив при этом центр будущего резца с центра вращения шлифовального круга на 10-15 мм. После этого качанием устройства в обойме основани под вращающимся шлифовальным кругом за 1 минуту на заготовке резца создается кривая нужного радиуса.

Смещение центра резца с центра вращения круга нужно для получения заднего угла резания на профиле резца.

Приспособления для профильного

шлифования круглых деталей

на плоскошлифовальном станкеВ тисках можно закрепить приспособления для заправки на шлифовальном круге углов и сфер, а потом зажать в эти же тиски в любых точных положениях обрабатываемые заготовки различного инструмента.

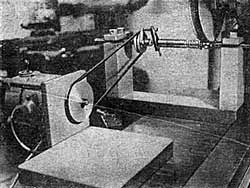

Устройство для шлифования различных профилей круглых изделий на плоскошлифовальных станках. На общем основании на высоких стойках покоятся два центра. Один центр жестко закреплен, другой двигается по направляющим, позволяя таким образом установить круглые детали и оправки с деталями различной длины. Центры можно поставить перпендикулярно движениям стола или параллельно. Опираясь на контрольную линейку, магнитная плита точно фиксирует любые нужные положения центров.

Шлифуемое круглое изделие вращает небольшой электродвигатель через круглый ремень. Натягивать ремень не нужно: основание мотора легко фиксируется на магнитной плите в нужном положении. Заправив шлифовальный круг на требуемый профиль уже описанными устройствами, можно легко, быстро и точно сделать в закаленном состоянии дисковый фасонный или резьбовой резец, изготовить шаровые поверхности на деталях пресс-форм, сделать шар или полушарие. Можно прошлифовать гладкий круглый калибр, причем значительно быстрее и точнее, чем на специальном круглошлифовальном станке, где приходится довольно долго выверять цилиндричность и ликвидировать конусность калибра. На плоскошлифовальном станке, оснащенном центрами Крамаровского, конусность калибра теоретически невозможна.

С этим устройством можно изготовить прорезные дисковые фрезы с затыловкой.

Можно за пять минут изготовить пуансоны с двумя, тремя, пятью, десятью и более точными гранями (прямыми или сферическими). Можно изготовить еще десятки самых различных инструментов.

О всех возможностях рабочего места, оснащенного устройствами Крамаровского, не подозревает, наверное, и сам автор. Он умело использовал магнитное крепление на идеально ровной плите, являющейся нерушимой базой для любого устройства, расширяющего возможности плоскошлифовального станка. Такой идеальной базы и такого идеального способа нет ни на круглошлифовальных, ни на профилешлифовальных станках современных моделей. А если учесть, что круглошлифовальных станок стоит в 3 раза дороже, а профилешлифовальный - в 6 раз дороже плоскошлифовального станка, то станет вполне ясно, какое большое дело творит новатор Крамаровский своими приспособлениями и устройствами. Оснащение такими несложными устройствами простых плоскошлифовальных станков, которые мало используются во многих инструментальных цехах наших заводов, дало бы большой экономических эффект и значительно повысило бы качество при изготовлении сложного инструмента.

Здесь нет возможности описать все приспособления и устройства, которые Крамаровский использует в своей работе на плоскошлифовальном станке. Их очень много и каждый месяц он создает новые. После завода САМ он работал на других московских заводах, куда его приглашали, чтобы расшить узкие места в производстве сложного инструмента, необходимого для изготовления того или иного вида новых изделий. И нигде Михаил Семенович не искал дорогой импортный профилешлифовальный станок, без которого, казалось бы, невозможно обойтись в такой работе. Он просто спрашивал руководителей цеха:

- А у вас есть какой-нибудь наш советский плоскошлифовальный станок?

- Да, конечно, есть, вон они стоят, никто на них не работает, - отвечал начальник цеха. - Только что вы на них сможете сделать? Ведь нам надо изготовить очень сложный профильный инструмент.

- Ничего, изготовим, - говорил спокойно Крамаровский, - разрешите опробовать один из ваших станочков.

И начинал работать, постепенно оснащал станок своими устройствами. Через несколько дней станок, который годами пылился в инструментальном цехе, как неудобный и ненужный, начинал выдавать сложнейшие пуансоны, шаблоны, фасонный инструмент.

Я помню одну встречу с Крамаровским на московском заводе "Промсвязь" в инструментальном цехе. Крамаровский приехал сюда по просьбе главного технолога отдела.

Делается это просто: главный технолог позвонил в Московский Дом научно-технической пропаганды и попросил прислать новатора для оказания технической помощи. Отдел новаторов Дома техники берет на себя организацию таких встреч на заводах столицы и области. Руководство завода пригласило Крамаровского, чтобы он показал некоторые приспособления и устройства в действии, на станках своих коллег-шлифовальщиков.

Михаил Семенович приехал и, не теряя времени, начал устанавливать на предложенном ему станке свои устройства. Вместе с инженерами и рабочими шлифовальщиками я наблюдал за его работой. Прямо на глазах обычный плоскошлифовальный станок приобретал невиданные возможности, о которых, казалось бы, нельзя было и мечтать. Не зря сюда пригласили Михаила Семеновича во второй раз. Первый визит состоялся год назад. Главный технолог завода С.Ф. Синев рассказал:

"Мы за этот год своими силами изготовили некоторые из тех приспособлений, которые показывал тогда Крамаровский. Результаты превзошли наши ожидания. Трудоемкость шлифовальных, слесарных, фрезерных работ в инструментальном цехе снизилась, вы представляете, на 35 процентов! Качество выпускаемого инструмента повысилось. К хорошему привыкаешь быстро, и сейчас слесари-инструментальщики, шлифовщики, технологи и не мыслят, как можно обходиться без приспособлений Крамаровского. А ведь надо сказать откровенно, поначалу не обошлось без трений. На пути нового возник своего рода психологический барьер: опытные инструментальщики не хотели перестраиваться "

Но сейчас барьер взят. Я видел, как после показа работы на станке и ответов Крамаровского на многочисленные вопросы, к нему подходили многие рабочие, молодые и пожилые, чтобы пожать руку в знак благодарности за щедрость, с которой он передает опыт, за ценные новаторские идеи. Относились к нему все по-дружески, с явным уважением.

Невольно подумалось: внедрить бы эту оснастку в промышленность, в каждом инструментальном цехе - это же миллионы рублей экономии! А как бы поднялось качество инструмента! А ведь инструмент - это зубы любого производства. Интересные некоторые последние разработки Крамаровского.

Вот сборная прорезная фреза для изготовления точных пазов и канавок на деталях, весьма часто встречающихся в радиопромышленности и приборостроении.

Всем радиолюбителям знаком переменный конденсатор. Он состоит из множества полукруглых пластинок, впрессованных основаниями в металлическую ось. Кольцевые канавки на оси должны быть сделаны правильно, точно как по ширине, так и по расстоянию между ними. Ширина канавки должна быть выполнена с точностью до 0,005 мм потому, что в нее впрессовываются лепестки конденсатора, а расстояние между канавками нужно делать особенно точно, так как они определяют величину воздушной изоляции между пластинами, и малейшая неточность может привести к касанию соседней пластинки. Это приведет к замыканию, и вся схема прибора будет нарушена.

Точно такие же канавки часто приходится делать не только по кругу, на осях, но и на плоскостях различных деталей, каких много в приборостроении.

Чем делать такие канавки? Инструмент, необходимый для этого, долго не давался инструментальщикам.

Помню, как лет 10 тому назад я тоже пытался решить эту задачу. Тогда я сделал дисковый фасонный резец с 20 режущими выступами, имеющими точные шаги между ними и точную ширину (0,5 мм) каждого из 20 выступов, служивших миниатюрными прорезными резцами.

Я почти добился успеха: резец сразу делал 20 точных канавок на оси конденсатора, и все они были на одинаковом расстоянии друг от друга. Но резец оставил микроскопические задиры на стенках канавок, и пластины недостаточно надежно запрессовывались в них. Я сделал идеальные поднутрения на каждом из 20 микроскопических резцов. Эта ювелирная работа ничего не дала. Принцип дискового резца был тут против меня: как бы мы не поднутряли по кругу отрезной резец, все равно его стороны будут тереть.

И я сдался.

А Михаил Семенович Крамаровский не сдался! Его прорезная фреза легко и точно делает канавки на деталях радио- и приборостроительной промышленности. Причем делает это одинаково хорошо, как по кругу (на осях), так и на плоскостях любых деталей.

Фреза состоит из 20 отдельных тонких фрез, имеющих затылованный зуб и двухстороннее поднутрение. Между фрезами проложены точные кольца, толщина которых соответствует заданному расстоянию между пластинами. Теперь не получается никаких микрозадиров на сторонах канавок. Все размеры получаются сами собой. Новая фреза сделана на плоскошлифовальном станке. Для ее изготовления Крамаровский использовал некоторые из своих устройств, дающих возможность шлифовать круглые изделия на плоскошлифовальном станке.

В 1977 году прорезная фреза М.С. Крамаровского была экспонатом выставки "Изобретательство-77" на ВДНХ СССР и удостоена бронзовой медали.

Путь каждого новатора не усыпан розами. Из-за творческих успехов узнал неприятности и Крамаровский. В "Московской правде" была помещена статья о рабочем месте шлифовальщика Крамаровского, о его приспособлениях. Статья не осталась незамеченной не только на московских заводах, но и в других городах страны. Многие столичные предприятия просили газету дать адрес новатора, спрашивали, где взять чертежи новшеств, описанных в статье. Видимо, мало кто знал о возможностях плоскошлифовального станка, оснащенного устройствами Крамаровского.

А вот с Игольно-платинного завода пришло очень обидное письмо, сильно расстроившее Михаила Семеновича.

Группа специалистов инструментального цеха писала, что они давно работают описанными в газете устройствами, что это не Крамаровский их придумал, а они. Как вытекало из письма, они возмущены, что газета написала не о них, а о каком-то Крамаровском.

Я спросил у Михаила Семеновича:

- В чем дело? Каково истинное положение вещей?

- Дело в том, - ответил Крамаровский, - что года четыре тому назад меня приглашали на Игольно-платинный завод и я по просьбе их специалистов показывал свои приспособления. При высокой культуре их производства и сильном инструментальном цехе, им, видимо, удалось быстро изготовить некоторые из показанных устройств. Теперь они их считают своими изобретениями. Ну, бог им судья! По мне, чьи бы они ни были, лишь бы приносили пользу производству. Это главное. Поэтому я и показываю и помогаю внедрить новые устройства там, где это необходимо для пользы дела.

Мне тоже кажется, что специалистам Игольно-платинного завода следовало бы лучше пропагандировать свои прогрессивные методы шлифования, чем обижаться на газету, описавшую на своих страницах новинку не их, а другого новатора.

Крамаровскому было, конечно, очень неприятно это письмо, но удивляться тут нечему: у каждого рабочего-новатора, активно пропагандирующего и внедряющего новое, есть свои радости и горести.

После опубликования статьи в "Московскую правду" приходили письма из других городов (газету-то читают не только в Москве, но и в других городах нашей страны). Но в них были просьбы сообщить подробности об устройствах, описанных в статье. С крупного завода приехал в редакцию газеты заместитель начальника инструментального отдела О.А. Ржецкий. Он заявил в промышленном отделе газеты:

- Я пришел к вам по просьбе наших специалистов-шлифовальщиков. Они не верят, что можно работать так, как написано в вашей статье. Они наказали: разоблачи этого Крамаровского, пусть не рассказывает небылицы: ведь все, что написано в газете, - это же бред или сказки! Я тоже не видел ничего подобного, помогите разобраться.

В промышленном отделе газеты уверили астраханского специалиста, что все обстоит именно так, как написано в статье, и направили его к Крамаровскому: - Посмотрите сами и во всем убедитесь.

Крамаровский 8 часов показывал свои методы работы О.А. Ржецкому с машиностроительного завода, научил его пользоваться многими устройствами и приспособлениями, снабдил необходимыми чертежами и описаниями.

Инструментальщик остался очень доволен и горячо благодарил новатора.

- А я-то ехал вас разоблачать! - смущенно говорил он. - Ну, теперь я покажу и расскажу своим шлифовальщикам, как нужно работать по-современному!

Через месяц О.А. Ржецкий еще раз посетил Крамаровского и снова получил исчерпывающие ответы на все вопросы.

Михаил Семенович всегда откликается на самые, казалось бы, невероятные идеи в технике изготовления инструмента. Ему безразлично, чья это идея - его или товарища по новаторству, он всегда готов помочь в ее осуществлении и смело идет на эксперимент.

Как-то будучи у него на рабочем месте, я обратил внимание на то, как он делал на плоскошлифовальном станке на закаленных валиках кольцевые канавки с углом 60°. Внутреннее острие канавки имело радиус не более 0,05 мм и казалось очень малым, точь-в-точь как у внутренней мелкой резьбы. Меня несколько удивило то, что на сторонах канавки не было ни малейшего следа дробления поверхности, поверхности были чистые, как у резьбового калибра, доведенного притиркой.

- Михаил Семенович! - обратился я к нему, - если получаются такие чистые кольцевые канавки с углом 60°, то почему бы тебе не сделать такие же прекрасные винтовые канавки?

Крамаровский с минуту удивленно смотрел на меня, а потом сказал:

- Чувствую, куда ты клонишь, Борис Федорович! Ты хочешь, чтобы я на плоскошлифовальном станке сделал резьбовой калибр! Так ведь?

- Так, - говорю, а что? Ты считаешь это невозможным?

- Нет, не считаю, - немного подумав ответил Михаил Семенович, - теоретически это возможно. Но зачем? Ведь есть специальные резьбошлифовальные станки, которые прекрасно шлифуют резьбу.

- Есть, по-моему, две причины, почему стоит подумать над шлифованием резьбы на плоскошлифовальном станке, - сказал я. - Во-первых, не так-то прекрасно шлифуют резьбу резьбошлифовальные станки. Не секрет, что во многих инструментальных цехах поверхность резьбы калибра после шлифования получается дробленая и калибры приходится доводить специальными притирами, а это дорого и сложно. А дробление ведет к быстрому износу калибров, так как они, как известно, имеют очень малые поля допуска, значит, приходится делать новые калибры, что тоже недешево. А на твоей детали кольцевая канавка с углом 60° не имеет ни малейшего дробления. Вот я тебя и спрашиваю, а если винтовую канавку сделать такой же чистоты? Не будет "дроби" на калибрах - не надо будет их доводить, они будут дешевле и служить будут дольше!

И еще одна причина, - продолжал я - резьбошлифовальный станок стоит 20 тысяч рублей, и не каждый инструментальный цех имеет его. И это понятно: заплатить такие деньги, а потом не полностью загружать его работой да еще получать это дробление. Не каждый руководитель пойдет на это. А твой станок стоит 1200 рублей, и на нем ты своими приспособлениями делаешь десятки самых разнообразных работ.

- Все понял, - прервал Крамаровский. - Этим вопросом следует заняться.

У новаторов довольно часто бывает так, что технические новшества рождаются на стыке двух профессий. Здесь рассказано о рождении одной новинки на стыке профессий шлифовальщика и токаря-лекальщика.

Пока готовилась к печати эта книга, Крамаровский осуществил нашу идею. Результаты получены обнадеживающие.

Подготовлено для сетевой публикации учениками московской гимназии №1543

Алексеем Дыбовским и Егором Гавриловым